Entwurf einer Spritzgussform für die Basis eines intelligenten Kehrroboters

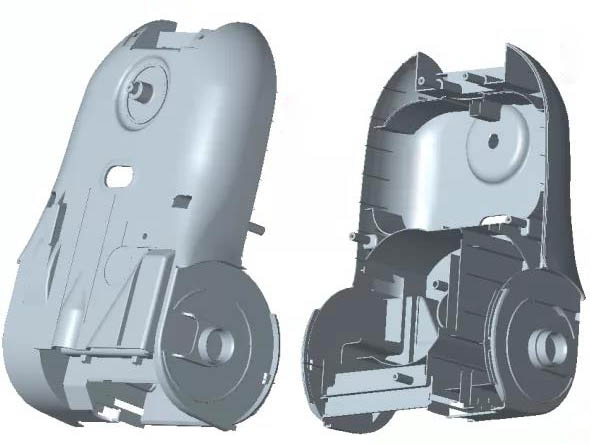

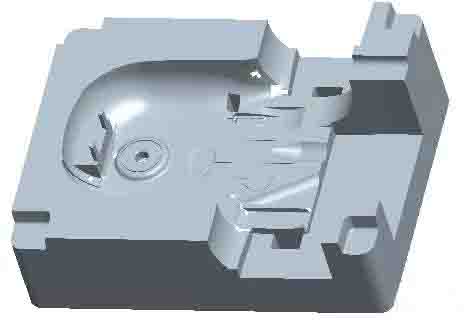

wie das folgende Bild zeigt, es ist das Produkt des intelligenten Kehrroboters Base . Die maximale Größe dieses Produkts beträgt 403.13 mmx 292.00mm x 170.3 0 mm, die durchschnittliche Dicke beträgt 2.3 0mm, ist das Material Abs , die Schrumpfungsrate ist 1. 0045 , und es ist 777.51 Gramm. Die technischen Anforderungen an die Kunststoffteile sind, dass keine Defekte, wie Grate, Kurzschuss, Fließlinien, Gasflecken, Verzugsdeformationen, Silberschlieren, Unebenheiten etc .

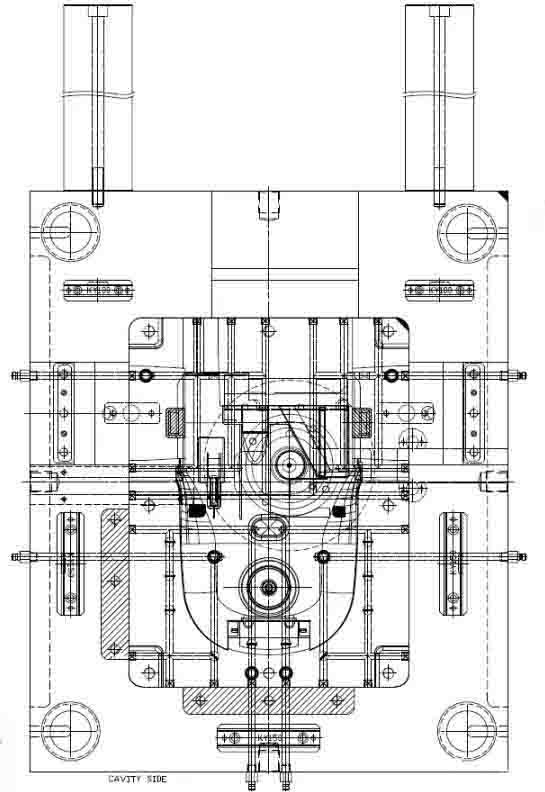

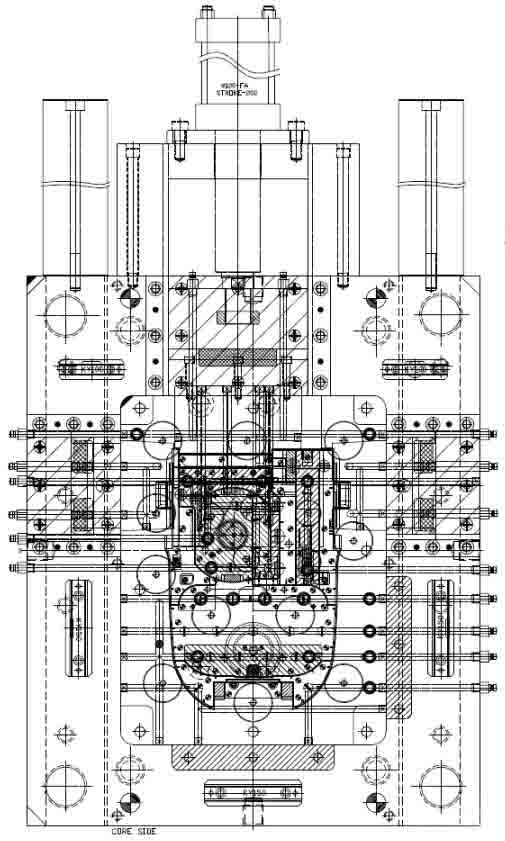

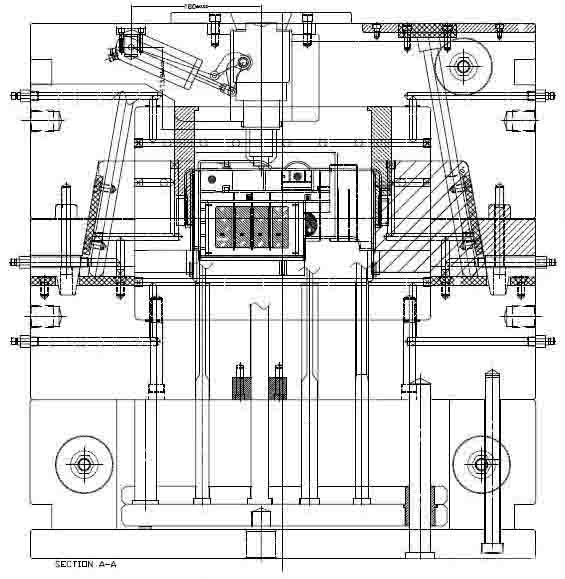

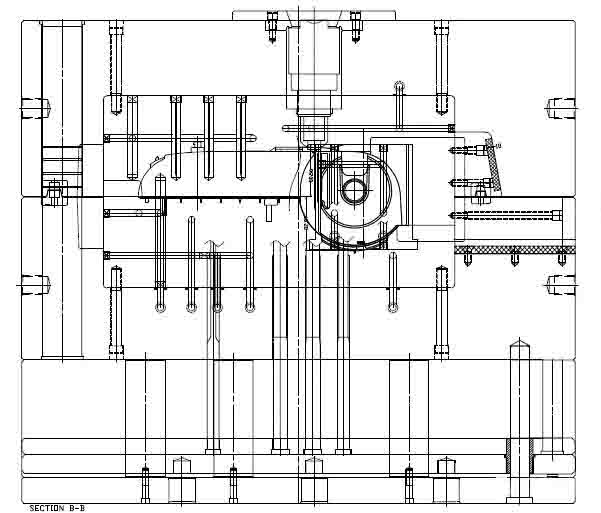

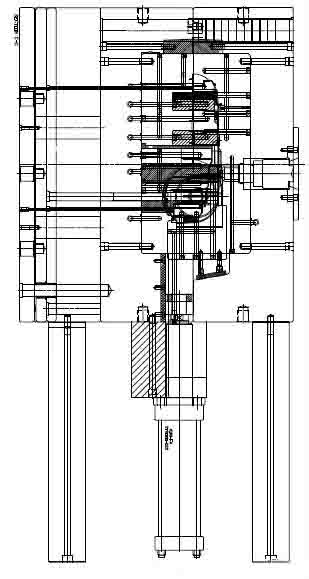

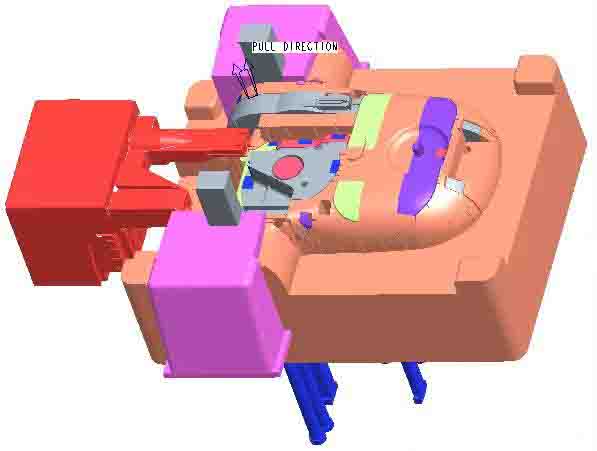

von unten bild, das können wir wissen Die Struktur des Kunststoffteils ist komplex. dort ist eine hohle Säule auf der Oberseite, durch die die Druckluft strömen kann. Die Struktur und Form der Rollen auf den beiden Seiten des Teils sind komplex, und der Gleitkern muss entworfen werden. die Schwanzstruktur der Teil ist auch sehr kompliziert, und erfordert die Konstruktion eines großen Schiebers und das Ziehen des Kerns über große Entfernungen. die innere Deckfläche des Teils ist mehrfach tief ausgeführt Rippen , der tiefste Teil erreicht 98.59 mm, und es gibt auch mehrere konvexe Säule s mit tiefer Höhe. Die Schwierigkeit der Werkzeugkonstruktion liegt in der Gestaltung der drei Schieber, der beweglichen Formeinsätze, und dem ruckfreien Auswerfen der Teile.Th Die Form ist als 1*1-Kavität ausgelegt , Die Formbasis ist eine nicht standardmäßige Formbasis 7085, und die Form ist große. um die Schließgenauigkeit der Form zu erhöhen und der durch den Einspritzdruck, verursachten Einwärtskraft der Kavität zu widerstehen, fünf geneigte Distanzblöckes sind auf den vier Seiten der Form entworfen b ass. Konische Verriegelung ist auf der ausgelegt vier Ecken des Formkerns der konische Verriegelung Winkel ist 5゜.

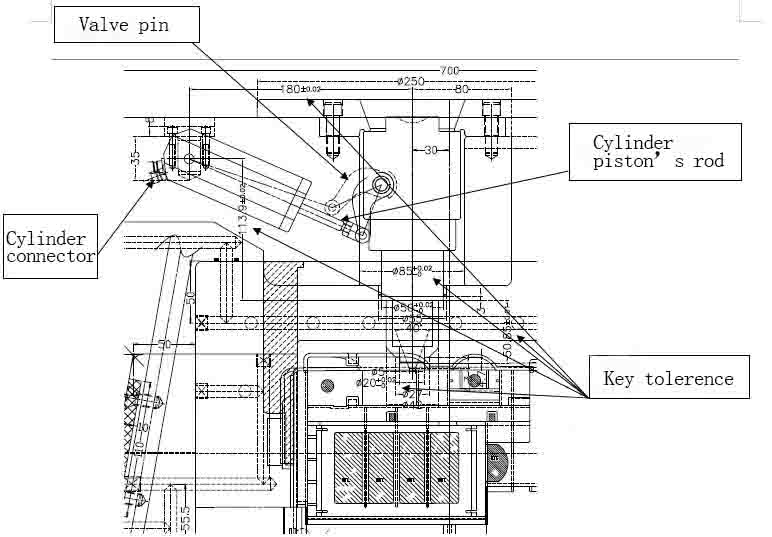

Der Anschnitt der Form wird im konkaven Bereich auf der oberen Oberfläche des Teils ausgewählt , und eine Heißdüse vom Ventiltyp verwendet . entsprechend der unterschiedlichen Antriebskraft des Nadelverschlusses , Es gibt vier Ventilantriebswege. - Federtyp, Zylindertyp, hydraulischer Typ und elektronischer Typ. die federgetriebene Spindel ist kostengünstiger, aber das System ist schwer zu kontrollieren, die Torspur ist instabil, daher es verbraucht nicht viel. die entwicklung der ventilheißdüse spiegelt sich hauptsächlich in der fahrweise wider. nach jahrzehntelanger entwicklung, ist die aktuelle fahrweise der ventilheißdüse im vergleich zur vergangenheit stark weiterentwickelt worden . derzeit, gibt es hauptsächlich hydraulische Antriebe, pneumatische Antriebe, elektromagnetische Antriebe und integriertes Schwimmen der Spindelbefestigungsplatte. elektromagnetischer Antrieb überwindet die Mängel einer möglichen Leckage des hydraulischen Antriebs, und hat wurde an Orten eingesetzt, an denen die Umwelt erforderlich ist, wie z. B. staubfreie Werkstätten . pneumatischer Antrieb entwickelt hat in eine Art und Weise, dass ein Luftzylinder 4 Spindeln antreibt. das Design des Standard-Luftzylinders macht die Formbearbeitung einfach. die bisherige hochpräzise Zylinderbohrungsbearbeitung wird aus der Schablone, und der Bearbeitung des Zylinders eliminiert wird vom Heißkanallieferanten vervollständigt. das Gesamtschwimmen der Spindelbefestigungsplatte kann alle Spindeln antreiben, was vorteilhaft ist, um die Anzahl der Zylinder zu reduzieren und Werkzeugraum zu sparen. dieser Werkzeugsatz verwendet einen Ölzylinder Antriebsventil-Heißkanalsystem . Wir können aus dem unteren Bild erkennen, dass die wichtigsten Montageabmessungen und das Toleranzdesign der hydraulisch angetriebenen Spindeln . normalerweise der Zylinder auf der festen Formgrundplatte , ausgelegt sind, die er größer aufnehmen muss Platz. die Verarbeitungsgenauigkeit des Zylinders muss hoch sein,, was die Kosten der Form. im Formmontageprozess erhöht,, um die hochpräzise (Koaxialitäts-)Koordinierung mit dem zu gewährleisten Kavitätenplatte, Laufplatte, und fixiert Formsitzplatte, die Bearbeitungsgenauigkeit der entsprechenden Passteile der Form muss verbessert werden. nach der Bearbeitung des Zylinders auf der festen Formsitzplatte, muss ein Kühlkreislauf bearbeitet werden. bei der Bearbeitung der Gasweg, Achten Sie darauf, den Kühlkreislauf nicht zu beeinträchtigen. Der größte Vorteil des pneumatischen Antriebs besteht darin, dass Sie sich keine Gedanken über Luftleckagen machen müssen und keine Umweltverschmutzung verursachen. Zwei Kernschieber sind jeweils dafür ausgelegt die Rolleninstallationspositionen auf den beiden Seiten des Teils. beide Schieber werden durch Winkelführungsstifte angetrieben. die Struktur und Form der Teile sind komplex, und die Spannkraft auf die bewegliche Form ist groß. daher, der gerade Auswerfer, der Auswerferstift und die Auswerferhülse sind konstruiert.

und als the Das Teil ist groß, kompliziert. Das Schneiden des Einsatzes an der tiefen Position ist gut für die Tiefe Rippe Verarbeitung und Polieren, und es ist auch gut für Entlüftung beim Spritzgießen. Alle Schieber,-Kavitäten und Kerne sind mit Kühlkreisläufen ausgestattet, um die normale Produktion von Spritzgussteilen zu erleichtern.

© Urheberrechte ©: 2026 Lyter Engineering Ltd. Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt