Entwurf einer Spritzgussform für die Gesichtsschale eines intelligenten Kehrroboters

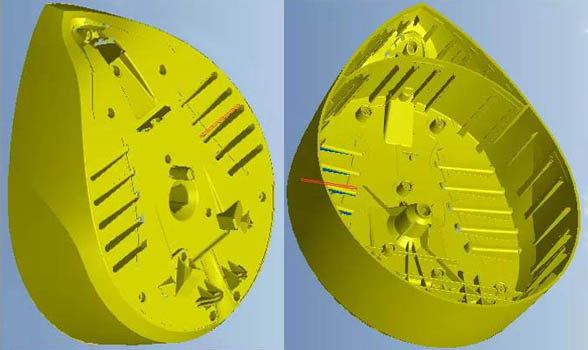

aus dem unteren bild, ist es das produkt der intelligenten kehrroboter-oberflächenschale. die maximale größe dieses produkts beträgt 384.90 mm x ø316.00mm x 130.80 mm, Die durchschnittliche Dicke beträgt 2.00 mm, Das Material ist PP, Die Schrumpfrate beträgt 1.018, und sie beträgt 512.64 Gramm. Die technischen Anforderungen an die Kunststoffteile sind, dass keine Defekte, wie Grate, Kurzschuss, Fließlinien, Gasflecken, Verzugsdeformationen, Silberschlieren, Unebenheiten etc .

Wir können aus diesem Bild erkennen, dass die Struktur des Kunststoffteils eine geschlossene Schale ist, und das Aussehen wie ein Pfirsich aussieht. Die Oberseite hat Rippen, Säulen, konvexe Form und Rille. Die kreisförmige Rippe auf der Rückseite des Teils bildet eine tiefe Wand, und es gibt mehrere tiefe starke Rippen. es gibt auch mehrere Rippen in der Mitte der inneren Oberseite. daher, liegt die Schwierigkeit der Formkonstruktion im Auswerfen des Kunststoffteils.

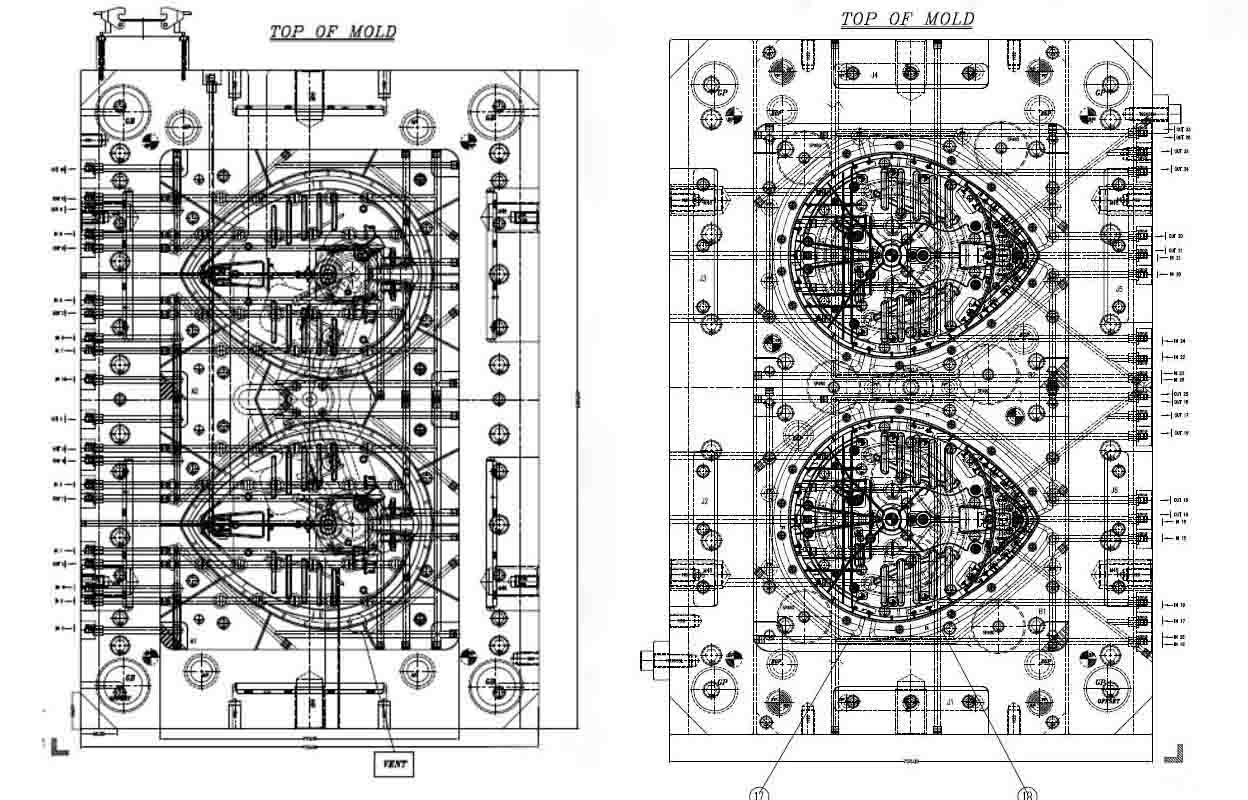

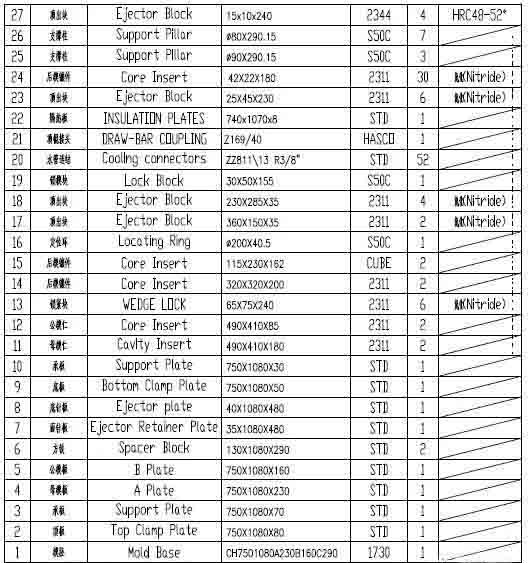

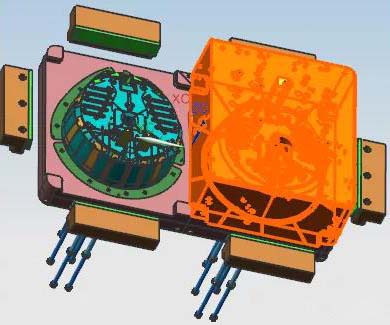

Bitte überprüfen Sie die Konstruktionszeichnung der Form wie unten abgebildet ., da dieses Teil groß ist , und 2 Hohlräume hat , Daher muss die Form groß sein. das Zufuhrsystem dieser Form verwendet ein Heißkanalsystem, und da es sich um eine große Form, handelt, wird eine nicht standardmäßige Formbasis mit einer Größe von 75108, verwendet ] der Kern und der Hohlraum sind separat konstruiert,, was praktisch ist, damit zwei verschiedene Maschinen gleichzeitig arbeiten können.

Die Kavität und der Kern sind an vier Ecken des Formkerns positioniert, um ein genaues Spannen der Form zu erleichtern. Da der Hohlraum und der Kern groß sind,, sind der Hohlraum und der Präzisionsrahmen tief , der untere Rahmen und der Rahmen des Formkerns sind schwer zusammenzubringen. daher, die Neigung von 3゜ ist auf den beiden Seiten des Formkerns abseits des Bezugswinkels so ausgelegt, dass er mit den Präzisionsrahmen von Kavität und Kern zusammenwirkt. Aufheben der Neigung an der übereinstimmenden Position des Formkerns und des Präzisionsrahmens . Der Zweck davon ist es, zu erleichtern, dass die Bearbeitung des Formkerns die vertikale Kante als Bearbeitungsreferenz , verwendet, wie sie für den Formkern verwendet wird während edm. sechs Verriegelungsklötze 13 sind am Rand der Formgrundplatte B , ausgebildet und die Fräsnuten sind mit Schrauben an der B-Platte befestigt . der Sperrklotz 13 ist bei 8 auf die Verschleißplatte abgestimmt゜ geneigte Fläche auf der geneigten Fläche der A-Platte.

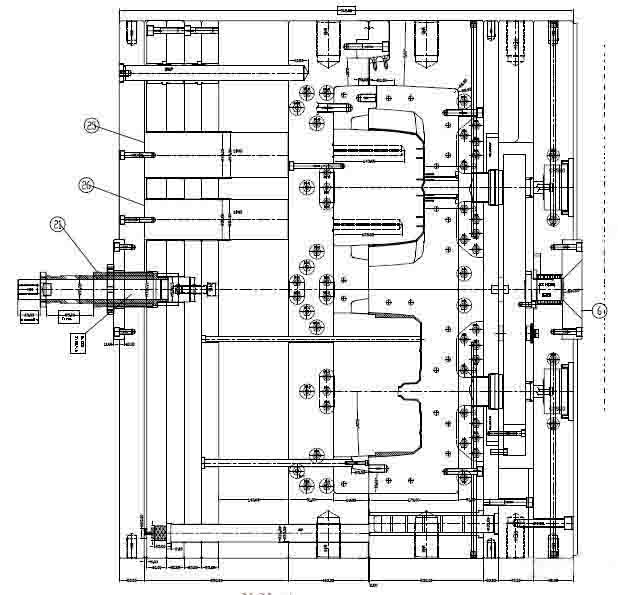

Dies ist ein großes, tiefzylindrisches Kunststoffteil, und der Kern hat eine tiefe Rippe,, die das Auswerfen des Teils erschwert., insbesondere die halbkreisförmige tiefe Wandrippe hat eine größere Spannkraft auf den Kern . das Material ist PP. dieses Material hat eine schlechte Steifigkeit. wenn die Packungskraft groß ist, es ist leicht, Spannungsspuren oder Versatz zu verursachen, und es kann auch eine große Verformung des Teils verursachen. zusammenfassend, wenn der Auswerferstift direkt zum Auswerfen durch den Auswerfer, bestimmt ist, kann das Teil nicht effektiv ausgeworfen werden.

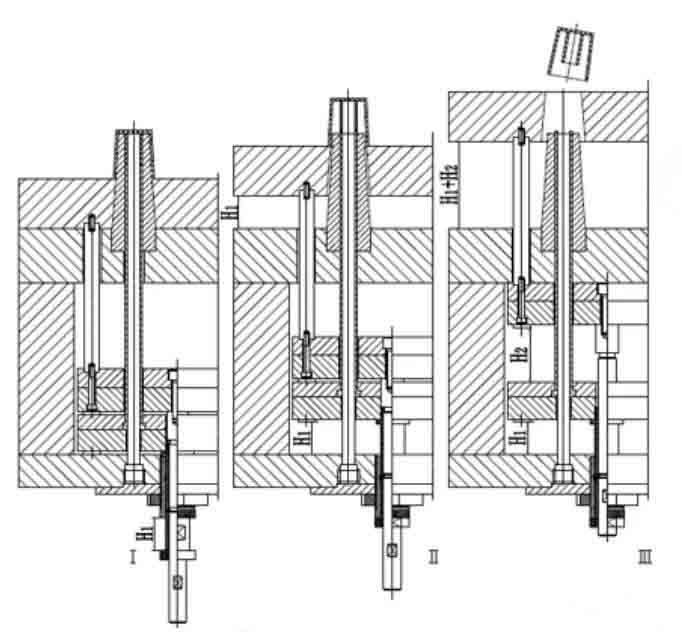

normalerweise, zum Auswerfen der Teile aus der Form,, ob es sich um einen Einzel- oder Mehrfachauswurf handelt, der Auswurfvorgang wird auf einmal abgeschlossen. jedoch, aufgrund der speziellen Form des Teils oder der Anforderungen der Produktionsautomatisierung, Wenn das Teil schwer aus der Form zu entfernen ist oder eine schlechte Entformung durch einen einzelnen Auswurfvorgang verursacht wird,, ist es notwendig, einen weiteren Auswurfvorgang hinzuzufügen, um das Teil. für die Teile erfolgreich auszuwerfen Bei dünnen Wänden und tiefen Hohlräumen oder komplexen Formen, wird manchmal auch ein zweiter Auswurf verwendet, um eine übermäßige Krafteinwirkung auf die ausgeworfenen Teile zu vermeiden,, um die Auswurfkraft zu verteilen und die Qualität der Teile sicherzustellen. gemäß Bei der obigen Analyse, muss dieses Teil zweimal ausgeworfen werden. Der sekundäre Auswurf besteht normalerweise darin, dass ein Teil oder alle Entformungskomponenten zuerst gemeinsam aus dem Teil gelöst werden, und dann einige der ausgeworfenen Komponenten gestoppt werden, während die anderen gestoppt werden ein Teil der Komponenten wird weiterhin aus dem Teil ausgeworfen.

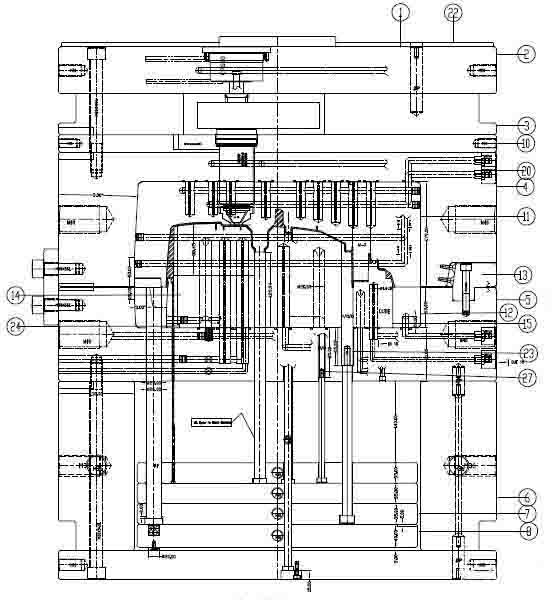

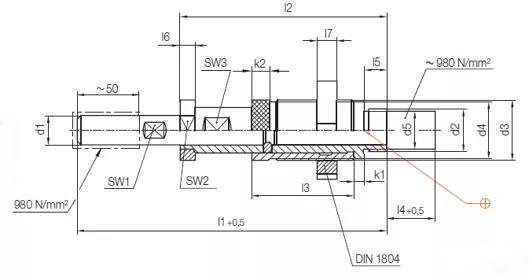

es gibt viele mechanismen für den sekundären auswurf. der in europa gebräuchliche ist die HASCO-standard-sekundäre auswurfkomponente Z169. bitte überprüfen sie ihre spezifikationen wie unten bild. der kunde für diese form kommt aus italien, und Z169/40 wird für den Sekundärauswurf ausgewählt. die auswerferplatte ist zweigeteilt, die obere seite ist mit auswerferkissen und auswerferstift, die untere der auswerferplatte ist mit geraden stiften und auswerferstiften. erstens, die zwei schichten aus Auswerferplatten wirken gleichzeitig zum Entformen der schwer zu entformenden Teile, und dann wirft der mittlere Auswerferstift die oberen Auswerferplatten aus, um eine Entformung der Kunststoffteile zu erreichen. die sekundäre Auswerfervorrichtung von HASCO übernimmt die mechanische Wirkung eject, zuverlässig im Betrieb und lange Formlebensdauer. Unabhängig von der Größe der Form, wird eine sekundäre Auswurfvorrichtung in der Mitte der Form entworfen und konstruiert.

Vorherige :

arbeitstag urlaub hinweisNächste :

Warum wird Aluminium im Druckguss verwendet?© Urheberrechte ©: 2026 Lyter Engineering Ltd. Alle Rechte vorbehalten

IPv6 Netzwerk unterstützt