Aufgrund der Schrumpfung und Verformung des Zahnrades und der nicht geforderten Präzision der Getriebewellenbohrung beim Spritzgießen des Kunststoffzahnrades werden die optimierte Gestaltung des Angusssystems, der Entformungsmechanik und des Kühlverfahrens zur Herstellung des Präzisionskunststoffes genutzt Getriebe, das den Anforderungen entspricht, wodurch die Leistung des Getriebes verbessert wird. Leistung.

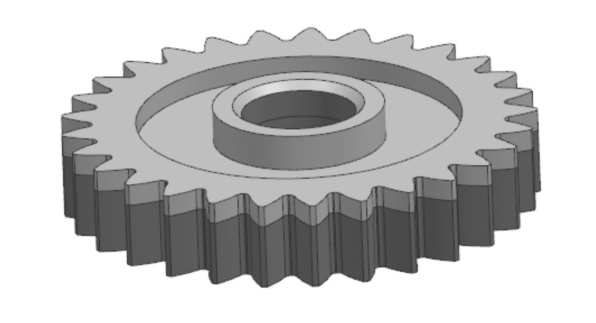

1. Mit der rasanten Entwicklung der Industrie haben die Menschen im täglichen Leben und im Büro eine große Nachfrage nach Kameras, Druckern und Kopierern. Kunststoffzahnräder haben nach und nach Metallzahnräder ersetzt. Diese Ausrüstungen haben relativ hohe Anforderungen an die Genauigkeit des Zahneingriffs. Bei der Gestaltung der Trennfläche des Zahnradkunststoffteils nehmen die zahnförmigen Einsätze mit der gleichen Form des festen Formhohlraums und des beweglichen Formkerndesigns eine Anordnung von 1 Form und 1 Hohlraum an. Um unerwünschte Phänomene wie Unzufriedenheit und Verformung beim Spritzgießen zu vermeiden, verwendet die Form ein Drei-Platten-Formpunkt-Anguss-3-Punkt-ausgeglichenes Einspritzverfahren. Um die Getriebe-Kunststoffteile spurlos und spurlos zu entformen, wird ein runder Wiegestift zum Auswuchten verwendet. Durch die Optimierung des Designs dieser drei Systeme werden die Genauigkeit und Leistung der Zahnräder garantiert.

2 Prozessanalyse von Kunststoffteilen

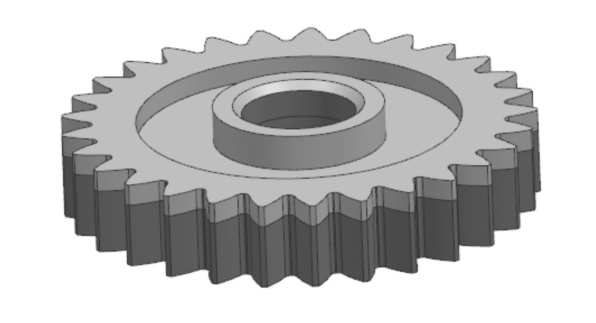

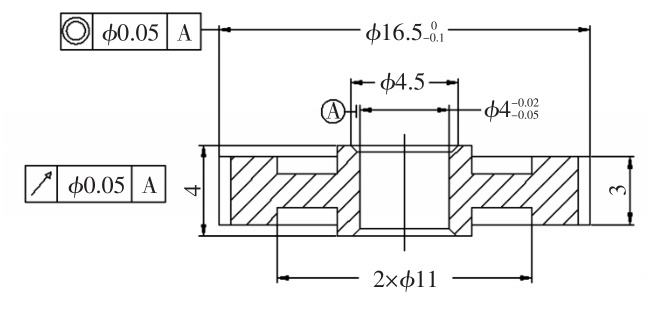

Das Kunststoffzahnrad ist in Abbildung 1 dargestellt. Das gewählte Material ist Polyoxymethylen (POM), das gute mechanische Eigenschaften hat und die Schrumpfrate beim Formen beträgt 2 % bis 3 %. Wenn die Materialtemperatur hoch ist, ändert sich die Farbe. Das Kühlsystem sollte ausgelegt sein. Die Zirkulation ist gleichmäßig und gut, und die Temperatur des Spritzgießwerkzeugs beträgt garantiert 80℃~100℃.

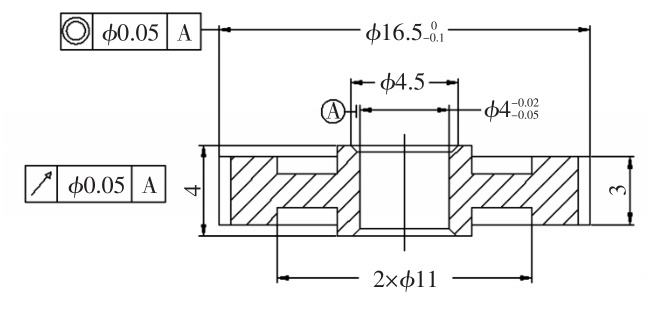

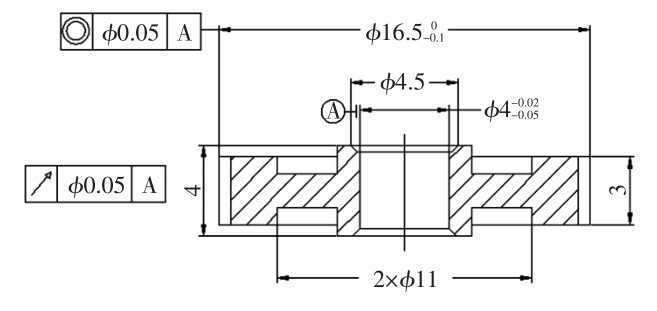

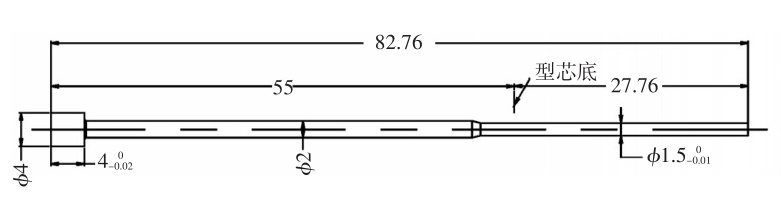

Wie in Abbildung 2 gezeigt, ist der maximale Außendurchmesser des Kunststoffzahnrads die Riemenscheibe, basierend auf dem mittleren Wellenloch ϕ 4 mm, die Koaxialitätsanforderung beträgt ϕ 0,05 mm und die Riemenscheibe und das mittlere Loch 4 mm und die volle Rundlaufformtoleranz Voraussetzung ist 0,05 mm. Die Auswahl der Haupttrennfläche basiert auf der oberen Fläche ϕ 11 mm maximale Kontur, der helle Bereich wird im festen Formteil eingesetzt und der dunkle Bereich und der den Zwischenwellen bildende Kern werden im beweglichen Formteil eingesetzt kann die Genauigkeit des Plastikzahnrades sicherstellen. Die Merkmale mit Form- und Lagetoleranzen sowie Maßtoleranzen werden gemäß der MT5-Klasse bestimmt, und für freie Größen kann der Toleranzwert gemäß der MT7-Nachschlagetabelle ermittelt werden.

|

|

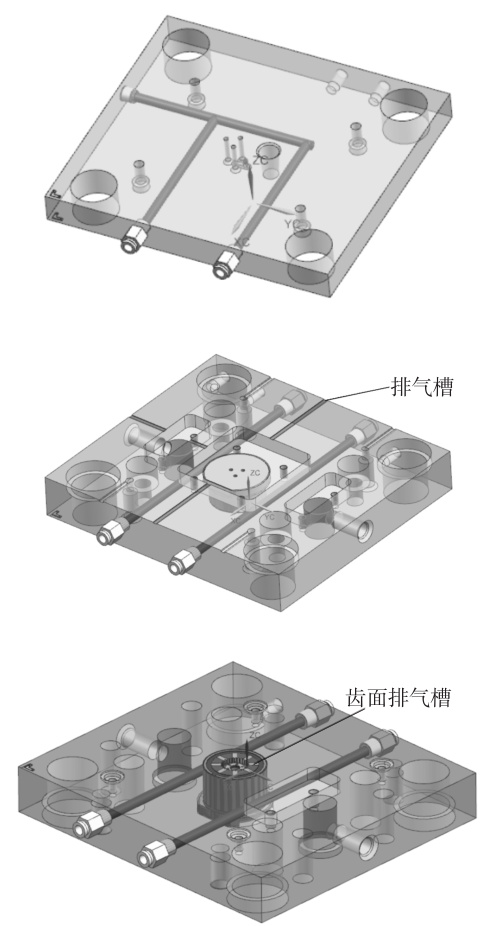

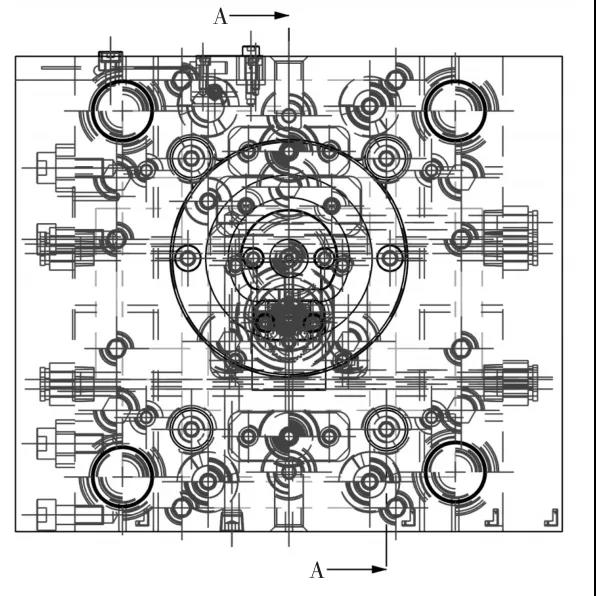

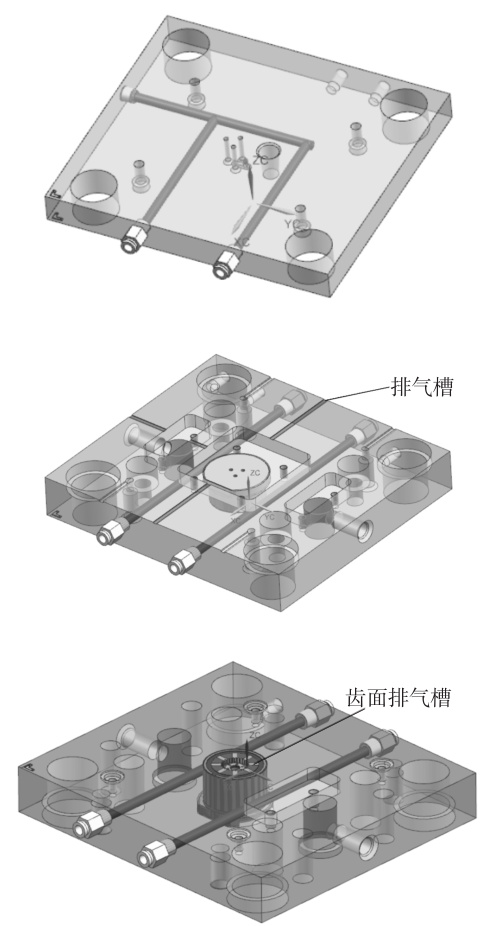

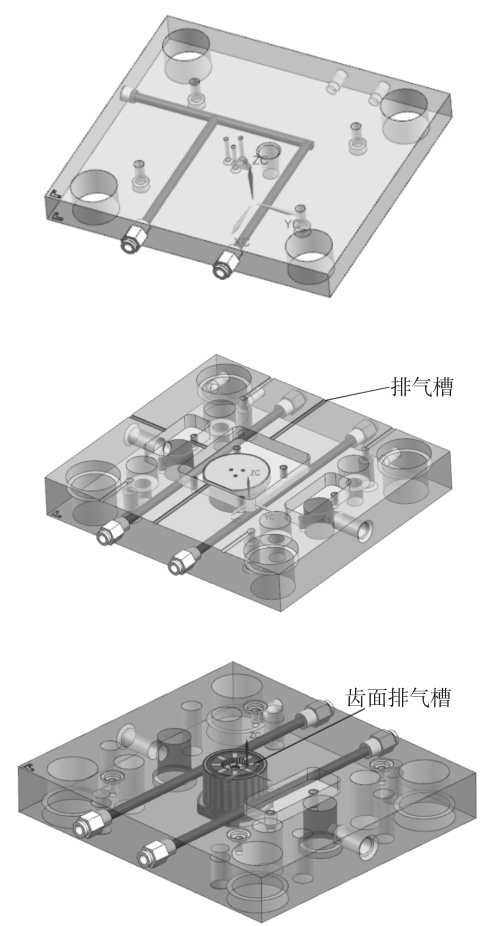

3 Aufbau des Angusssystems (1) Der Durchmesser des kleinen Endes des Hauptkanals beträgt 0,5~ ϕ 1 mm basierend auf dem Düsendurchmesser der Spritzgussmaschine, der Konuswinkel des Hauptkanals beträgt 2°~6°, die Länge 60 mm, und der Durchmesser des kleinen Endes des Kunststoffzahnrad-Hauptläufers beträgt ϕ 2,5 mm, der Konuswinkel beträgt 2° und die tatsächliche Länge beträgt 37 mm. (2) Der Läufer hat einen allgemein verwendeten U-förmigen Abschnitt, H = 1,25R, R = 0,5B, und der Kunststoff-Zahnradläufer H ist 3,0 mm, B ist 3,9 mm und R ist 1,7 mm, um den Kunststoff in a . herzustellen geschmolzener Zustand. Es fließt schnell in die Kufen und wird gleichmäßig befüllt, wodurch ein guter Druck und eine gleichmäßige Befüllung gewährleistet werden. (3) Die Arten von Toren umfassen normalerweise Seitentore und Punkttore. Seitenanschnitte können nur auf der Haupttrennfläche ausgeführt werden. Das Design und die Verarbeitung sind praktisch, aber es gibt Gate-Marken. Um hochpräzisen und hochveredelten Kunststoff zu erhalten, wird daher das Drei-Anguss-Gießverfahren gewählt. Der Vorteil des Punktangusses besteht darin, dass der Grat nicht beschnitten werden muss, der Anguss automatisch abfällt und eine automatisierte Fertigung realisiert werden kann. Der Kunststoff fließt im geschmolzenen Zustand radial vom Anguss in die Umgebung und es bilden sich 3 Bindenähte am Fließübergang. An der Schweißnahtposition neigt die Fließfront dazu, parallel zu sein, und entlang der Schweißlinie wird ein Bereich mit geringer Schrumpfung gebildet, der nicht leicht zu verformen ist, um hochpräzise Zahnräder zu erhalten. Zusammenfassend lässt sich sagen, dass in Kombination mit der MoldFlow-Analysesoftware MoldFlow zur Bestimmung des Gießpunkts das Design des Kunststoffzahnrad-Gießsystems, wie in der Abbildung gezeigt, besteht. 4 Kühlsystemdesign Wenn die Form auf der Spritzgussmaschine gespritzt wird, ist das Material des Kunststoffteils POM, das ein wärmeempfindliches Material ist, und es ist leicht, die Farbe zu ändern, wenn die Temperatur des Materials hoch ist. Um die Materialtemperatur und die Formungszeit während des Spritzgießens zu steuern, sollte daher ein Kühlsystem angemessen eingerichtet werden, um sicherzustellen, dass die Formtemperatur während des Einspritzens auf 80°C bis 100°C gehalten wird. Die Abstreifplatte ist mit einem umlaufenden Wasserkreislauf ausgestattet und die festen und beweglichen Schablonen sind mit je 2 symmetrischen und geraden Wasserkanälen versehen. Der Querschnittsdurchmesser des Wasserkanals beträgt ϕ 8 mm. Der Aufbau des Werkzeugkühlsystems ist in Bild 4 dargestellt. Die feste Schablone und die Zahnoberfläche sind mit Abluftnuten versehen. Um Lufteinschlüsse zu eliminieren, ist die Nuttiefe geringer als der Kunststoffüberlaufwert und die Nuttiefe beträgt 0,2 mm.

|

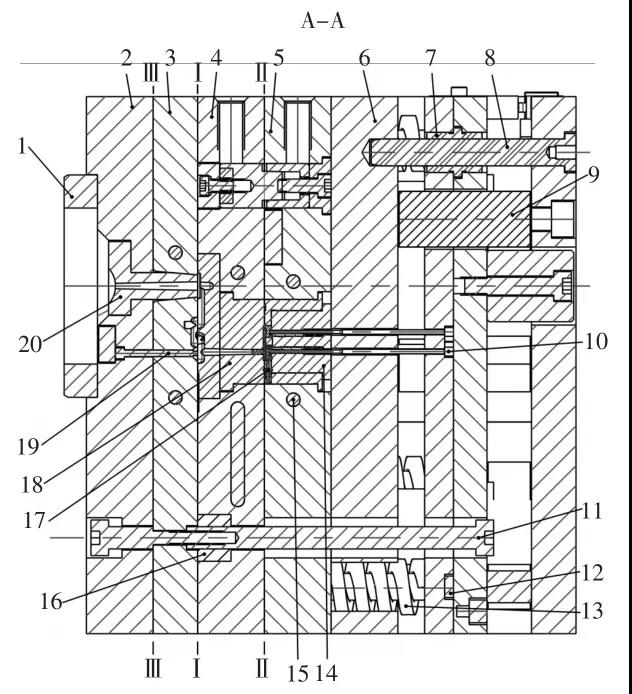

6 Einführung des Mechanismusdesigns Üblicherweise verwendete Ausdrückmechanismen umfassen Auswerferstangen, Zylinder und Ausdrückplatten. Die Druckplatte ist für die Schale und die Kunststoffteile geeignet, die keine Spuren auf der Außenfläche hinterlassen dürfen. Der Zylinder wird häufig zum Ausstoßen von zylindrischen, ringförmigen und gelochten Kunststoffteilen verwendet. Diese Art der Entformungskraft ist gleichmäßig und das Kunststoffteil weist eine geringe Verformung auf, aber seine Genauigkeit ist gering. Es kann für Gänge unter Stufe 4 verwendet werden. Es gibt eine Lücke in der Mitte des Zylinders, die den Fehler einführt. Die Auswerferstange kann die Kunststoffteile gleichmäßig auswerfen. Diese Art der Entformung kann die Rundlauftoleranz der Kunststoffteile sicherstellen und die Genauigkeit kann 3 oder mehr Stufen erreichen. Entsprechend den Eigenschaften des Kunststoffteils wird der Auswerferstift zum Herausdrücken gewählt, wie in Abbildung 6 dargestellt. 7 Struktur der Formmontage und ihr Arbeitsprozess Der Aufbau der Formbaugruppe ist in der Abbildung dargestellt. Um zu verhindern, dass das Kunststoffteil des Getriebes beim Öffnen der Form belastet oder an der Seite der festen Form verbleibt, ist an der kleinen Zugstange eine Feder 16 vorgesehen, um die Ⅰ-Ⅰ-Trennfläche vorzugsweise von der Ⅱ zu trennen -Ⅱ Trennfläche. Unter der Kraft der Stange 19 wird das Tor vom Getriebekunststoffteil getrennt; die bewegliche Form bewegt sich zur oberen Stangenseite der Spritzgießmaschine. Wenn die linke Seite der Stufe der kleinen Spurstange 11 die rechte Seite der festen Schablone 4 berührt, bewegt sich die Ⅰ-Ⅰ-Trennfläche zum Ende; die Ⅱ-Ⅱ-Trennfläche wird als Haupttrennfläche getrennt. Durch die Packkraft des Getriebekunststoffteils verbleibt das Kunststoffteil auf dem beweglichen Formkern. Die Positionierungszugplatte auf der Oberseite der Form begrenzt den Abstand der Ⅱ-Ⅱ-Trennfläche (Der Trennabstand von Ⅰ-Ⅰ, Ⅱ-Ⅱ ermöglicht das automatische Ausstanzen des Materialkopfs und der Getriebekunststoffteile); anschließend wird die Ⅲ-Ⅲ-Trennfläche getrennt und das Angussmaterial fällt ab; die bewegliche Form bewegt sich weiter nach rechts und der Auswerferstift der Spritzgießmaschine Durch Drücken der Bodenplatte der Auswerferstange wirft die Auswerferstange das Zahnradkunststoffteil aus dem beweglichen Formkern aus und das Kunststoffteil wird automatisch entformt. Wenn die Form geschlossen ist, stellt die Feder 13 an der Rückstellstange 12 vorzugsweise den Auswerferstift zurück und treibt den Auswerferstift 10 an, in den Ausgangszustand zurückzukehren. Die Formseite wird geschlossen und schließlich wird die Form geschlossen. 8 Schlussbemerkungen Die Form verwendet eine Drei-Platten-Form-Punkt-Anguss-Methode zum Gießen, eine Form und eine Kavität, und es werden drei Trennflächen entworfen. Die Luft ist gut, und die Schrumpfung und Verformung der Getriebekunststoffteile sind gelöst. Bei der Auslegung des Auswurfmechanismus wird der Ⅰ-Ⅰ-Trennfläche der Ⅱ-Ⅱ-Trennfläche Vorrang eingeräumt. Die Zugstange und die Positionierungsplatte sind so konstruiert, dass sie den Abstand der Werkzeugöffnung begrenzen. Die Auswerferstange dient zum Ausstoßen, um die Rundlauftoleranz des Kunststoffteils zu gewährleisten. Genauigkeit. Wenn die Form tatsächlich hergestellt wird, ist der Formmechanismus stabil und zuverlässig, und die Qualität und Genauigkeit des hergestellten Produkts erfüllen die Anforderungen des Gebrauchs.

6 Einführung des Mechanismusdesigns Üblicherweise verwendete Ausdrückmechanismen umfassen Auswerferstangen, Zylinder und Ausdrückplatten. Die Druckplatte ist für die Schale und die Kunststoffteile geeignet, die keine Spuren auf der Außenfläche hinterlassen dürfen. Der Zylinder wird häufig zum Ausstoßen von zylindrischen, ringförmigen und gelochten Kunststoffteilen verwendet. Diese Art der Entformungskraft ist gleichmäßig und das Kunststoffteil weist eine geringe Verformung auf, aber seine Genauigkeit ist gering. Es kann für Gänge unter Stufe 4 verwendet werden. Es gibt eine Lücke in der Mitte des Zylinders, die den Fehler einführt. Die Auswerferstange kann die Kunststoffteile gleichmäßig auswerfen. Diese Art der Entformung kann die Rundlauftoleranz der Kunststoffteile sicherstellen und die Genauigkeit kann 3 oder mehr Stufen erreichen. Entsprechend den Eigenschaften des Kunststoffteils wird der Auswerferstift zum Herausdrücken gewählt, wie in Abbildung 6 dargestellt. 7 Struktur der Formmontage und ihr Arbeitsprozess Der Aufbau der Formbaugruppe ist in der Abbildung dargestellt. Um zu verhindern, dass das Kunststoffteil des Getriebes beim Öffnen der Form belastet oder an der Seite der festen Form verbleibt, ist an der kleinen Zugstange eine Feder 16 vorgesehen, um die Ⅰ-Ⅰ-Trennfläche vorzugsweise von der Ⅱ zu trennen -Ⅱ Trennfläche. Unter der Kraft der Stange 19 wird das Tor vom Getriebekunststoffteil getrennt; die bewegliche Form bewegt sich zur oberen Stangenseite der Spritzgießmaschine. Wenn die linke Seite der Stufe der kleinen Spurstange 11 die rechte Seite der festen Schablone 4 berührt, bewegt sich die Ⅰ-Ⅰ-Trennfläche zum Ende; die Ⅱ-Ⅱ-Trennfläche wird als Haupttrennfläche getrennt. Durch die Packkraft des Getriebekunststoffteils verbleibt das Kunststoffteil auf dem beweglichen Formkern. Die Positionierungszugplatte auf der Oberseite der Form begrenzt den Abstand der Ⅱ-Ⅱ-Trennfläche (Der Trennabstand von Ⅰ-Ⅰ, Ⅱ-Ⅱ ermöglicht das automatische Ausstanzen des Materialkopfs und der Getriebekunststoffteile); anschließend wird die Ⅲ-Ⅲ-Trennfläche getrennt und das Angussmaterial fällt ab; die bewegliche Form bewegt sich weiter nach rechts und der Auswerferstift der Spritzgießmaschine Durch Drücken der Bodenplatte der Auswerferstange wirft die Auswerferstange das Zahnradkunststoffteil aus dem beweglichen Formkern aus und das Kunststoffteil wird automatisch entformt. Wenn die Form geschlossen ist, stellt die Feder 13 an der Rückstellstange 12 vorzugsweise den Auswerferstift zurück und treibt den Auswerferstift 10 an, in den Ausgangszustand zurückzukehren. Die Formseite wird geschlossen und schließlich wird die Form geschlossen. 8 Schlussbemerkungen Die Form verwendet eine Drei-Platten-Form-Punkt-Anguss-Methode zum Gießen, eine Form und eine Kavität, und es werden drei Trennflächen entworfen. Die Luft ist gut, und die Schrumpfung und Verformung der Getriebekunststoffteile sind gelöst. Bei der Auslegung des Auswurfmechanismus wird der Ⅰ-Ⅰ-Trennfläche der Ⅱ-Ⅱ-Trennfläche Vorrang eingeräumt. Die Zugstange und die Positionierungsplatte sind so konstruiert, dass sie den Abstand der Werkzeugöffnung begrenzen. Die Auswerferstange dient zum Ausstoßen, um die Rundlauftoleranz des Kunststoffteils zu gewährleisten. Genauigkeit. Wenn die Form tatsächlich hergestellt wird, ist der Formmechanismus stabil und zuverlässig, und die Qualität und Genauigkeit des hergestellten Produkts erfüllen die Anforderungen des Gebrauchs.